王三立 黄浩 范亮

(北京建筑工程学院,测绘与城市空间信息学院,北京 100044)

【摘要】本文介绍了逆向工程技术的含义和基本流程以及Geomagic Studio 11.0软件的功能特点。并以电阻线圈为设计对象,利用INFINITE 2.0关节臂测量系统采集电阻线圈的点云数据,然后利用Geomagic Studio软件进行点云处理和模型重建,最终得到真实精确的三维仿真模型。实践证明,在逆向工程点云数据处理中使用新型软件Geomagic Studio 11.0 重建电阻线圈原型,不仅提高了实体模型的精度和数字曲面的质量,而且大大地缩短了产品的开发周期。

【关键词】逆向工程技术;Geomagic Studio 11.0;电阻线圈;关节臂测量机;曲面重构

引 言

近年来,逆向工程技术在机械设计领域中得到了广泛的应用,越来越多产品的异性曲面采用逆向工程技术快速完成数字建模,加快了新产品的更新换代,提高了外观的新颖性、复杂性及制造精度,降低了产品研制开发的周期和成本。逆向工程技术的出现改变了传统产品设计开发模式,成为现代企业开发新产品的重要设计手段[1]。本文将以工业电阻线圈为例,通过逆向工程技术与Geomagic Studio 11.0软件的后处理和三维模型重建来完成电阻线圈的数字化三维建模,以满足精密工业测量和产品研发的需要,并大大缩短了建模时间,提高了建模效率。

一、逆向工程技术介绍

逆向工程技术(Reverse Engineering, RE),是指用一定的测量手段对实物或模型进行测量,根据测量数据通过三维几何建模方法重构实物的CAD模型的过程。采用逆向工程的设计方法主要是为了借鉴现有产品的设计思想,进行再次开发及设计。在此过程中,可以通过软件工具来研究现有产品的设计思想,提高产品设计的速度与质量,进而缩短产品研发周期,增强企业竞争力[2,3]。

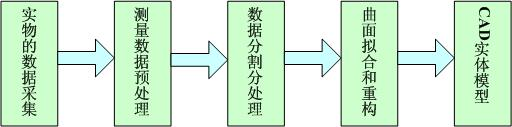

逆向工程技术通常的基本流程是: 首先使用精密测量仪器对实体样件原型进行三维坐标数据的采集,得到表面几何点云数据;然后通过逆向设计软件将采集到的数据进行去噪、简化、补缺、平滑等预处理;紧接着要对测量数据进行分割分块处理(被测量的实体模型通常是由多个曲面构成),再进行曲面拟合;最后在曲面模型的基础上可进一步建立基于BR(Boundary Representation)结构的产品CAD模型。

图1 逆向工程技术的基本工作流程图

二、Geomagic Studio 11.0软件简介及独特功能

Geomagic Studio 11.0软件由美国3D Systems公司出品的新型逆向工程应用软件。相对于以往的Geomagic系列软件来说,Geomagic Studio 11.0版本对多方面进行了改进, 包括菜单与界面的优化、多边形阶段功能的改进与算法的优化以及Fashion 模块的功能与算法的提升,并配备了新的模型参数化转换器。新增加的网格医生命令适合于实体模型数据复杂和十分糟糕的情况;新增的切线填充类型,使得操作有更强的控制和灵活性,并可将极其复杂的孔洞迅速填充;新增网格半经分析功能,可自动分析并预览连接区域倒圆角大小。尤其在拟合主曲面之间的连接倒圆角区域时,可以预先设置轮廓线延伸与否,来确保以尖角或者圆角的方式拟合等等。

本次课题就是运用该软件对扫描所得的电阻线圈点云进行完美的多边形模型和网格的创建,以及NURBS曲面的自动转换和边角拟合等新功能的实现,大大缩短了建模时间,提高了建模效率。

三、模型分析

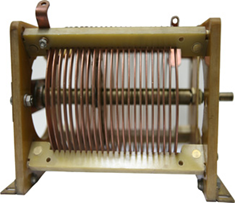

为提高逆向工程重建产品数模的二次设计能力,需理解实物原型的设计意图及造型方法,并基于测量数据进行原始设计参数还原,以便对其进行参数化设计,从中发现规律,重建与原始设计意图一致的产品数字化模型[4]进行新产品开发。因此,在进行曲面的测量和造型之前,必须对曲面进行分析,划分曲面的类型并对曲面进行适当分块,从而为后续的曲面测量和造型做准备。电阻线圈主要有一系列规则的筒环圈、导线槽、柱状中轴以及若干铆钉等构成。

图2 电阻线圈的实物样件模型图 图3 INFINITE 2.0七轴关节臂测量机

四、点云数据采集

高效、准确地实现样件表面的数字化, 是实现逆向工程的关键技术和首要环节。目前应用较为广阔样件三维数据采集方法是非接触式的激光三维扫描法,该法测量精度高,测量速度快,能测量轮廓复杂的产品。如果获得的点云数据质量较好,可以省去不必要的后续修补工作,提高工作效率,并保证三维重构的精确度。

在此,我们采用INFINITE 2.0七轴关节臂测量机(如图3所示)进行数据采集,该设备是ROMER推出的最新关节臂式测量系统,是迄今为止最便于使用、并且精度最高的测量系统。它配备先进的ScanWorks非接触式激光扫描测头,其测量精度可达到±0.015 mm。能够完美地解决大型复杂零件的检测要求,可实现对产品表面点云数据的自由测量,并生成逆向工程所需的高质量点云数据。

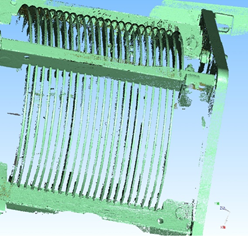

对测量臂和激光扫描头进行安装并连接笔记本电脑,打开电脑运行Geomagic Studio 11.0软件,待测量机校准后,将被测实物放置到稳定的平台上并固定,保证其在测量过程中不受振动干扰,然后开始沿物体表面进行扫描。激光扫描仪能自动记录所获取的曲面点云数据,并将采集到的数据点动态显示在电脑屏幕上(如下图4所示),对未扫描到或点密度太小的部位可重复扫描。扫描时,测量点距越小,获得的点云数据就越逼近于所测实物表面,但相应的扫描时间更长,处理速度更慢。

图 4 关节臂测量系统采集的线圈部分点云数据 图5 经过多视拼合后完整的线圈点云数据

五、数据预处理

测量数据预处理是逆向工程技术CAD建模的关键环节, 它的结果将直接影响后期重建模型的质量。数据的预处理一般包括:数据采样和过滤、噪声点的消除、散乱点的排序、点云的分割、点云的精简、数据点云的加密、特征线提取等[5] 。然而根据实物样件原型自身特点,设计者的不同要求以及结合Geomagic Studio 11.0软件的一些新功能,笔者认为点云数据的预处理也有不同的形式和内容,大体可以分为点云的处理和多边形化处理两个阶段。其中点云优化处理阶段包括数据的多视拼合、数据的去噪处理、数据的统一采样和精简以及数据的封装等;多边形化处理包括数据补缺和孔洞修补、数据平滑、松弛多边形、多边形简化和细化处理等。

5.1 点云的优化处理

由于被测电阻线圈的形状有点复杂,为满足逆向设计的需要,其测量范围应该是线圈的全部轮廓,即整体外框和内部凹槽。另外,再加上计算机性能和存储能力的限制,需要从不同位置、不同视角进行多次测量。然后再将采集的不同坐标系下的点云数据进行空间变换并融合到统一的坐标系中,形成完整的电阻线圈点云(如上图5所示)。该过程就是线圈数据的多视拼合。

在数据采集过程中,受电阻线圈表面质量、工作环境变化和其他人为因素的影响,难免会采集到一些噪声点、坏点,同时测量过程中由于操作误差等原因还可能产生跳点[6],这些点将严重影响线圈重构模型的质量。为此,要使用Geomagic软件进行手动和自动去除,以减少冗余点对点云数据建模精度的影响。

对于本次关节臂测量机采集的线圈点云数据,经以上步骤处理后的点云仍含有51,731,121个三维点,这不但对计算机性能要求较高, 而且也存在大量的冗余数据,终会减缓后续处理时图形拓扑运算的速度。因而有必要在保证一定精度的条件下,利用Geomagic Studio 11.0 软件提供的精简命令对点云数据进行采样、剪裁和平滑处理。经过上述一系列点云数据预处理后,点击“封装(Wrap)”命令将其封装成多边形模型,以便于下一步的数据多边形化处理。

5.2 数据的多边形化处理

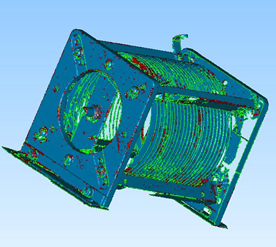

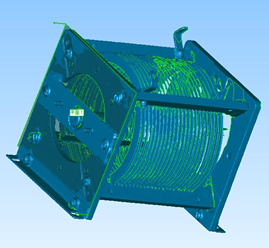

经封装好的线圈多边形数据,尽管进行了点云的优化处理,但仍会存在多余的、错误的或表达不准确的点,那么由这些点构成的三角形势必会影响线圈实体模型精度。为此,要使用软件的“网格医生”命令,它集成了删除钉状物,清除,去除特征,填充孔多个命令,能自动检测并纠正错误的多边形网格,能快速地查找并修复成千上万的问题,得到表面质量更加优化的多边形模型。如下图所示的经过处理前后的线圈模型。

图6 网格医生处理前的线圈数据模型 图7 网格医生处理后的线圈数据模型

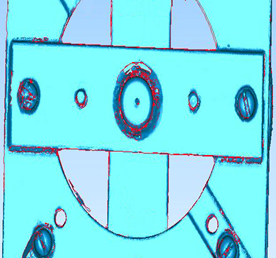

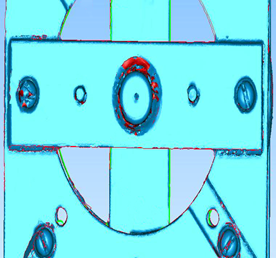

从上一步处理过的线圈模型中我们可以看出模型测量面仍有大小不等的孔洞,这是由于被测模型本身的几何拓扑原因或因光学遮挡效应、破损等原因造成的。这会使测量得到的线圈部分数据缺失,因而需对数据进行补缺和修补。伴随着Geomagic Studio 11.0的全套一流补孔技术,不但能对小而简单的孔洞进行迅速填充,而且对十分复杂的孔洞,新的切线补孔功能增添了更多的控制力和灵活性,大大地节省了重新扫描对象的时间和费用。如下图为线圈修补前后的模型对比。

图8 孔洞修补前的线圈部分数据模型 图9 经切线填充孔后的线圈部分数据模型

为了使得模型多边形分布更加合理,得到更优化的线圈模型,我们还必须使用软件的松弛多边形和增强表面啮合命令进一步在曲率变化较大的区域对多边形网格进行细化,而在曲率变化均匀的区域对多边形网格进行采样稀释处理,以保证被测量线圈的模型精准度。

六、曲面重构和CAD模型输出

曲面重构是逆向工程技术的关键环节。曲面重构的方法除了有放样、扫掠、旋转等,也可通过对点云数据进行分割,构建曲面片然后经过对曲面片进行剪切、拼接而成[7]。而本文则是通过Geomagic Studio 11.0软件,将多边形化处理的数据经过曲面编辑的区域分割和特征线提取来自动拟合成所需的NURBS曲面。该软件有两种曲面重构方法:Shape模块和Fation模块,前者适用于曲面简单和规则几何实体模型,可自动生成为修剪曲面的曲面片网格;后者则可根据原创设计思路对各曲面进行定义,创建未修剪模型,这也是模拟正向建模的思维,再通过几何元素之间的裁剪、拼接得到所需的复杂外形[8]。

由于电阻线圈实体模型具有多个复杂曲面组合和细节特征丰富等特点,故选用Fation模块再合适不过。最新的Fation模块不仅可以识别实体模型的原始设计意图,而且在不失效率之下重构出复杂的高质量的表面。

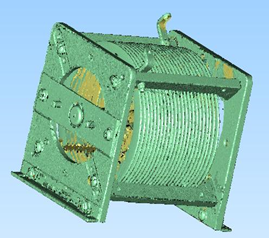

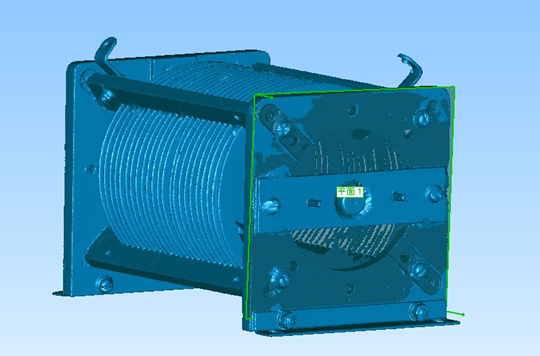

将上述多边形化的线圈数据转入Fation模块进行曲面构建,通过探测轮廓线和编辑轮廓线命令处理,执行“延伸轮廓线-自适应”命令,自适应延伸是根据生成的轮廓线以及曲面表面的曲率变化进行延伸,因此可得到较好的曲面连接效果[9]。在创建修剪曲面处理中手动调节U、V 方向的控制点数量与位置,保证拟合的曲面更加符合原形。曲面编辑完成后,线圈模型的表面便形成了大小均匀的四边形栅格网。此时,使用软件“网格半径自动分析”功能来创建模型曲面连接区域真实的尖角和倒角边,最终在拟合初级曲面和曲面连接区域来完成整个曲面的最佳拟合模型(如下图10所示)。

图10 最终拟合的电阻线圈模型

最后,对创建好的线圈曲面模型进行参数化,利用软件参数转换器将线圈模型直接输出到本地的SolidWorks软件中。工业生产部门可根据参数化的特征实体,曲面或草图,利用数控机床或快速成型机可以将电阻线圈进行加工生产。

七、结 语

本文基于INFINITE 2.0七轴关节臂测量机和Geomagic Studio 11.0软件的逆向设计平台来对工业电阻线圈的数字仿真设计,经过一系列的逆向处理流程,得到了符合实际应用的参数化模型。该平台体还现出了快速测量实体复杂曲面的能力和很强的点云数据优化与处理功效,尤其是Geomagic Studio 11.0独特功能的应用,不仅确保实体原型的数字曲面的建模精度和质量,而且还大大提高了产品设计和制造效率,较大幅度地减少了产品开发周期。