奇瑞汽车股份有限公司乘用车工程研究二院 周正祥

零部件的试制验证是检验零部件制造精度的必要过程,对试制的零部件进行实时检测,既可以大大提高检测效率,又可以保证了零部件试制的准确性,保证整车试制的准确性。

随着消费者个性化需求的增强,国内外新车开发速度开始加快,汽车的零部件生成开始趋向于多种类、小批量的生产方式。这就加大了产品研发的压力,零部件的试制验证是检验零部件制造精度的必要过程,要在有限的开发周期中顺利的实现零部件设计和零部件试制的一致性,对试制的零部件进行实时检测,既可以大大提高检测效率,又可以保证了零部件试制的准确性,保证整车试制的准确性。

Geomagic Control(原名Qualify)软件由于自身独有算法优势,在制造业检测方面的表现尤为突出,受到广大用户的一致好评。经过长时间的研究应用,可实现测量坐标系和整车坐标系的统一,在整车坐标系下实时扫描检测,并对变形量进行验证分析。

本文以车身防撞板试制件焊接后出现和门外板干涉鼓包的问题,对造成门外板干涉鼓包的防撞板进行实时检测验证分析,来说明Geomagic Control(原名Qualify)检测软件在零部件试制过程中应用的优势。

Geomagic Control 平台描述

Geomagic Control(原名Qualify)软件是3D Systems旗下Geomagic公司开发的一套功能强大、完整的、框架开放的检测软件平台,在制造业尤其是汽车相关行业有着广泛的应用,也可以很方便地实现与主流的CAD系统的协同工作。Control 软件能够与常用的CAD软件相集成,实现“设计-试制-实时检测验证-再设计”的功能;它可以轻松直接的导入CAD数据,利用特征对位,将测量坐标系对位拟合到整车坐标系下,实时扫描型面检测,分析生成检测报告,可应用于小批量生产抽检中,大大提高检测效率。

问题提出

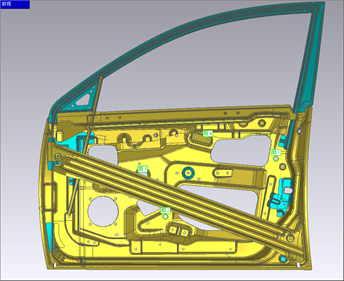

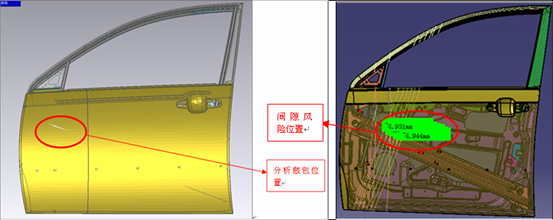

某一款新车侧门试制过程中出现了侧门外板和内部防撞板干涉,导致侧门外板在包边压合过程中出现侧门外板鼓包现象,为解决这一难题,遂提出对侧门防撞板检测验证分析,以找到出现这一问题的真正原因,如图1所示。

图1

测量坐标系和整车坐标系对位拟合处理

首先在Geomagic Control(原名Qualify)中导入整车坐标系下的车门内板及防撞板CAD三维数据,选择提取特征,将测量坐标系对位拟合到整车坐标系中。在选取基准特征的时候,遵循以下几个原则:

1、 基准特征空间距离最大化原则

2、 基准特征尽量在同一车身零件上原则

3、 基准特征冲压和焊接等制造公差最小原则

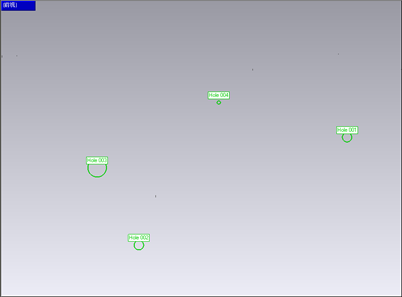

提取三个以上的特征,以利于测量坐标系和整车坐标系对位拟合时选择最佳的对位拟合,在此提取的特征分别为圆1、2、3、4,如图2所示。

图2

连接FARO关节臂,利用关节臂硬测头测量功能,依次测量这四个特征在测量坐标系下的坐标值,分别为Hole001、002、003、004,如图3所示。

图3

接下来利用提取出来的特征和测量的特征值用RPS对齐方法,将测量坐标系对位拟合到整车坐标系下。首先将导入的CAD三维数据设为参考,再将在测量坐标系下的特征设为测试,然后在Geomagic Control(原名Qualify)中运用RPS对齐功能将测量坐标系对位拟合到整车坐标系下。测量坐标系对位拟合到整车坐标系精度的高低直接决定实时检测验证分析是否准确,若对位拟合精度非常高,后面的检测验证分析准确度也相对提高,所以此操作是整个检测过程中最为关键的步骤。

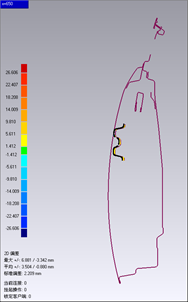

实时检测验证分析

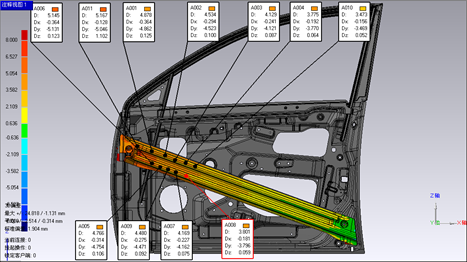

Geomagic Control(原名Qualify)软件具有实时检测的功能,当测量坐标系对位拟合到整车坐标系后,就可以开始实时检测了,打开插件菜单中的扫描功能,开始对防撞板进行实时扫描,随着实时扫描的进行,软件自动将采集到的点云数据与设置为参考防撞板CAD数据比较,整个扫描过程完成之后,生成云图,对所关注的部位进行注释,检测云图及注释图如图4所示。

图4, 检测云图及注释图

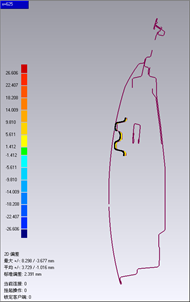

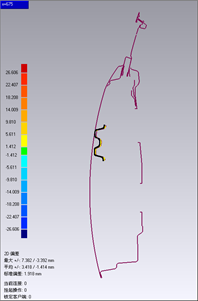

云图生成之后,将防撞板的测量结果与门外板CAD数据进行比较,分析测量值与门外板CAD数据之间的间隙。从试制出来的侧门鼓包来看,防撞板在Y方向的偏差是造成门外板鼓包的原因,因此沿着平行于YZ的平面进行切割断面分析防撞板在Y方向的偏差,可以分析出在X=620~680mm时,门外板和实测的防撞板发生干涉,其中X=650mm干涉量最大,为1mm,如图5所示,因此造成侧门外板在压合时产生鼓包,从图1、6中我们看出试制中出现的鼓包位置和数据分析的位置是一致的,可以说明检测验证分析是正确的。

图5

图6

原因分析和问题解决

从上面的检测验证分析我们可以得出以下结论:一、间隙风险出现的部位是一致的,不论是侧门防撞板实际出现问题的部位,还是测量验证分析的部位都是一致的,而且从设计的CAD数据上看,防撞板距离门外板的最小距离为4.9mm,此部位的间隙也是最小的,但是4.9mm的最小距离满足设计间隙的要求,不会出现侧门外板和防撞板干涉问题,符合设计要求;二、间隙风险出现的部位及侧门防撞板实际出现问题的部位都是出现在防撞板靠近左前端的焊接搭接处,由此可以推断出,侧门外板鼓包现象是由于试制过程中防撞板左前搭接处焊接误差造成的。

总结

综上所述,利用Geomagic Control(原名Qualify)的实时检测功能,能够快速地实现零部件变形量的检测验证分析,实现了整车坐标系下的部件变形量的分析,利用创建特征的坐标系对位拟合功能,简单易于操作,优化了检测过程。Geomagic Control(原名Qualify)的实时检测功能也适用于零部件的抽样检测,只需利用定位基准一次性将零部件的夹具坐标系和测量坐标系对位拟合后,即可重复地进行零部件的实时检测验证分析,不必在一个零部件检测完成之后,重复将测量坐标系和另一个零部件的整车坐标系对位拟合,可不断地将零部件固定在夹具上进行实时检测验证分析,大大提高检测验证分析的效率。