摘要:Geomagic Wrap是Geomagic公司的旗舰产品,主要应用于捕捉真实对象并三维建模,可用于雕琢复杂形面、预备批量制造等,同时可对部件、产品、文物进行逆向工程。本文以Geomagic Wrap为平台,结合3D打印技术,介绍了其在3D打印修复领域的应用。

关键词:Geomagic,3D打印,激光立体成形,修复

引言

作为一项新的先进制造技术,激光立体成形技术(即3D打印技术)的另一个重要的应用领域就是零件的成形修复,激光修复后经少量后续加工或不加工,即可使零件到达使用要求,从而实现零部件的高效率、低成本再制造。

飞机结构件、发动机零部件、金属模具等贵重零部件在服役一段时间后,会出现不同形式的损伤而无法继续正常使用,另外零件制造过程中也容易出现误加工造成的损伤。这些零部件一般较贵重,出现上述情况往往进行报废处理,造成极大的经济损失[1]。本文结合实例介绍了以Geomagic Wrap软件为基础,结合3D打印技术(激光立体成形技术),对损伤零部件进行仿形修复的方法。

一、 激光立体成形工艺简介激光立体成形工艺简介

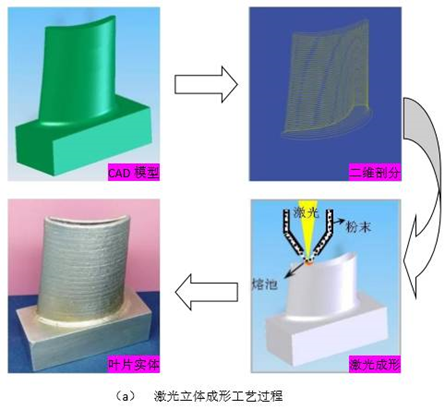

光立体成形(3D打印)的主要工艺过程为:首先获取零部件的三维CAD模型,然后用切片分层软件将模型按一定的厚度切片分层,即将零件的三维信息转换成一系列二维轮廓信息,随后在数控系统的控制下,用激光熔覆的方法将金属粉末材料按照二维轮廓信息逐层沉积,最终形成三维实体零件。激光立体成形技术对零件结构适应性强、成形热影响区小、近尽成形等工艺优点,可广泛应用于异形毛坯制作、贵重零部件修复等重要领域。

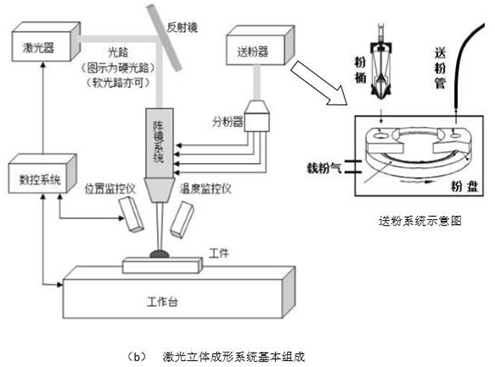

下图 1是典型的激光立体成形系统的主要组成及成形过程示意图。主要包含:激光器、数控系统、阵镜系统、监控系统、送粉系统等。

图1激光立体成形原理图

鉴于激光立体成形在成形过程中对零件结构的适应性强、一致性好等优点,可充分发挥其在修复领域的优势。在修复领域有以下优点:

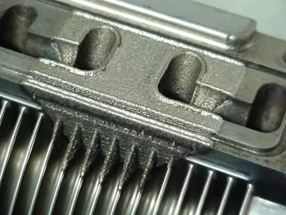

下列图为激光立体成形在修复领域的实际应用案列

航空发动机零件修复中 航空发动机零件修复后

涡轮叶片修复前 涡轮叶片修复后

二、Geomagic Wrap结合激光立体成形修复的基本流程

Geomagic Wrap是Geomagic公司产品的一款扫描数据处理软件,可根据任何实物零部件通过扫描点点云自动生成准确的数字模型。可满足严格要求的逆向工程、产品设计和快速原型的需求。借助Geomagic Wrap能够将三维扫描数据和多边形网络转换成精确的三维数字模型,并可以输出各种行业标准格式,包括STL、IGES、STEP和CAD等众多文件格式。Geomagic Wrap结合激光立体成形修复的工艺流程主要包括以下几方面:

1. 反求待修复区数模

待修复的零部件由于客观原因,不同区域的磨损程度往往不一致,要对不同区域进行精确仿形修复就必须获得各区域模型。因此必须得到损伤零部件和标准零部件(新件)数据进行对比求差获得待修复区域相对精确的模型。而实际生产过程中,由于技术封锁等原因,往往无法取得标准零件(新部件)的图纸,此时,可利用三维扫描仪对零件进行扫描并结合GeomagicWrap处理扫描数据,从而得到标准零件和损伤零件的数据信息,经过求差运算获得修复区模型。流程示意图如下:

2. 仿形修复

待修复区域的数模数据是采用激光立体成形进行仿形修复的基础。反求修复区数模后用切片分层软件将模型按一定的厚度切片分层,即将零件的三维信息转换成一系列二维轮廓信息,随后在数控系统的控制下,用激光立体成形设备将金属粉末材料按照二维轮廓信息逐层沉积,最终完成损伤零部件的修复。修复过程中可根据实际使用工况选择合适的修复材料,亦可对其进行表面改性以提高产品实际使用寿命,修复工艺参数选定及匹配材料选定在此不作详细介绍,可根据实际情况而定。此修复方法亦可适用于非金属零部件的修复领域。

3. 仿形修复区检验

一般而言,仿形修复区的形状都比较复杂,形状不规则。为检验修复的形状效果,在没有参照件图纸的情况下,可利用GeomagicWrap进行逆向建模,制造出仿形检具进行粗检验,或将修复完的零件进行扫描,并与参照件扫描数据进行精确对比(可用GeomagicControl进行精确对比)。在此不进行详细阐述。

三、应用实例分析

下面通过修复实例阐述如何将GeomagicWrap与激光立体成形技术(3D打印技术)结合对损伤零部件进行精确修复。

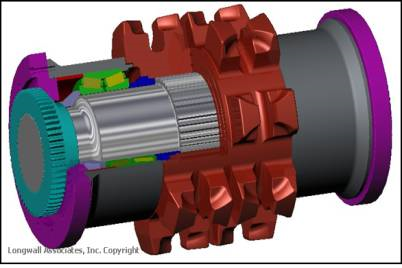

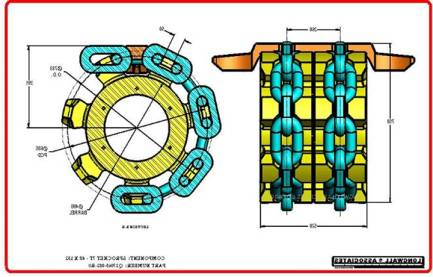

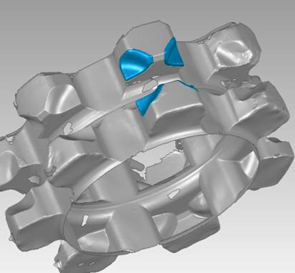

该实例是矿用零件的修复,其结构形式及应用场景示意图如下图3所示:

(a)结构形式示意图

(b)应用场景示意图

零件磨损区域主要是其工作面,即链条与链轮接触区(链窝区),因此需要获得每个链窝磨损区的数模。

1. 模型提取

首先利用三维扫描仪对磨损件和新件进行扫描,下图为目前市面比较流行的两款三维扫描仪器。

(a)海克斯康Romer六轴关节臂扫描仪 (b) Breuckmann三维扫描仪

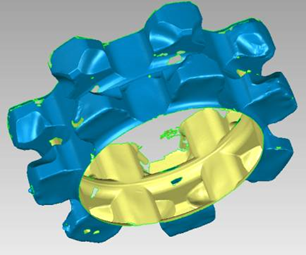

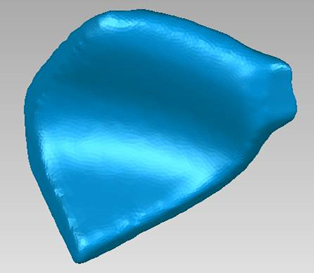

扫描数据图如下图5所示。由于不同链窝的磨损程度不一样,要精确求出不同链窝的磨损区域,需逐一对比。

(a)磨损件扫描数据 (b)新零件扫描数据

(c)对比求差 (d)磨损区模型

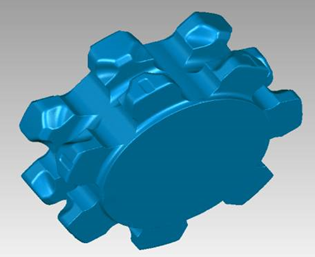

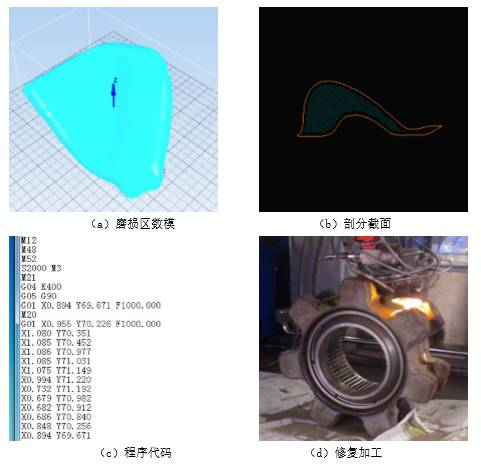

2. 程序剖分及修复加工

磨损区数模求出后,对数模进行剖分,生成激光修复加工代码,选用合适的加工工艺参数即可进行激光修复。下图6即为加工程序到修复过程中的示意图:

图6 待修复区链窝求解示意图

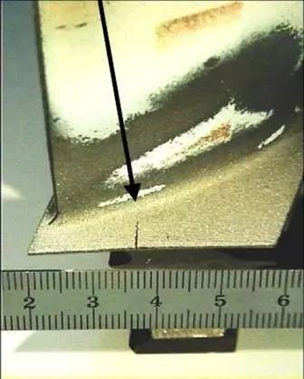

3. 修复效果对比检验

选用合适的工艺参数对链轮进行修复,修复后的状态如下图7所示,由图可看出,利用Geomagic Wrap结合3D打印修复达到了异形曲面的仿形修复,自动化、智能化程度较高。修复区经粗检验完全达到使用要求。

修复后的检验除下图中所采用的工装夹具检验方法外,亦可采用Geomagic Control 软件进行精确对比检验。检验基本流程方法在此不做详细介绍。

(a)整体修复效果

(b)修复区局部放大

(c)检具检验

(d)打磨抛光效果

四、结论

激光立体成形技术(3D打印技术)在零件修复方面的前景广阔,已受到国内外研究者和相关厂商的关注。目前,世界各国已利用3D打印修复技术实现了零件的快速、低成本再生制造。而利用GeomagicWrap的图形处理和检测技术与3D打印修复技术结合,可方便的实现异形面的仿形修复,修复后几乎不用后处理即可使用,可广泛应用于零件修复领域。

参考文献

[1] 黄卫东,林鑫,陈静,刘正侠,李延民,等 . 激光立体成形[M].西北工业大学出版社,2007,(1).