将逆向工程应用于精密的自行车链轮,实现由肌肉力量到速度的完美转换:正因有了逆向工程,制作精良的齿轮才能带动双轮顺利转动!无论物体的大小或形状如何复杂,精确的扫描都能在数秒内将数据捕捉转为CAD模型,最终可用于批量生产、比较分析、质量监控等领域。

测量任务与测量对象

从无踏板的早期自行车到如今的现代自行车模型,自行车史经历了一段不小的发展历程。时至今日,持久耐用的高性能组件成为大众需求。

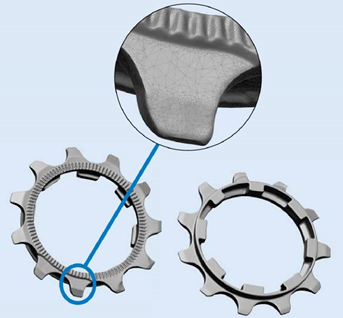

一条自行车链轮由很多不同大小的齿轮组成,因此,制作完美的齿轮是链轮优质的前提。构成这些零件的是铜或钛,而钛链轮轮辋的费用高昂。并且钛的铣削程序十分困难。因此要对如此贵重的材料进行加工处理,必须节约使用材料,并保障成品的高质量。以自行车链轮为例,其形态复杂,拥有阴影区及大量边角,传统设备难以获取精确数据。

测量系统及配置

AICON SmartSCAN系统是检测链轮,优化生产过程的绝佳工具。首先,由SmartSCAN对自行车链轮进行3D图像捕捉。随后,利用逆向工程软件Geomagic Design X(原Rapidform XOR3)生成表面模型通过该程序获得的CAD数据集既是批量生产的基础,也是后续产品继续提升的前提。

工作流程

该零件的扫描在一台转台的帮助下完成,几乎完全实现了测量过程的全自动数字化。个别被忽略的区域会另加扫描。全部扫描完成后,计算出3D数据集(多边形网格),然后将该数据集移交至逆向工程软件Geomagic Design X(原Rapidform XOR3)。

扫描链轮的过程中生成3D模型,用于逆向工程及建立完整的CAD数据集。为验证逆向工程的结果,将3D模型与CAD模型进行快速比较;与模板比较所得的误差用特殊颜色表示。为批量生产,整个比较过程皆为全自动。

随后记录偏差,以PDF形式输出。这些数据用于批量生产环节的CNC铣削过程中,高精度的数字化实现了对老链轮模具的3D测量,也为之后的生产做准备。

结论

得益于全自动的数字化测量,即使面对大规模数据,也能始终保证扫描流程的高效性。逆向工程不仅保证了生产过程中材料使用的高效性,也保证了最终链轮的高质量。此外,通过比较旧链轮与新链轮数据,可进行材料磨损及老化等相关研究。这些信息能够促进产品的改良升级,使自行车部件的生产质量不断提升。