轮毂是风力发电机组中非常重要的一个部件,在风机结构中,轮毂连接主轴与叶片,作用是将风力对叶片的作用载荷传递给主轴以及齿轮箱。随着风电机组的大型化的发展趋势,轮毂的质量也越来越大,达到10t以上。作为风机中重要的受力部件,轮毂必须拥有足够的强度和刚度及良好的减震吸震性能,以减缓叶片对主轴的载荷冲击。

因此,在制作过程中,对轮毂的质量以及尺寸控制就显得尤为重要。

抛开美美的应用场景,我们来看一下实际生产风力发电机的车间:

比人还要高的轮毂,给工人留了一个不小的难题:

如何做好轮毂的逆向检测工作呢?

传统方法:划线测量

如此庞大的轮毂,工人们要如何测量它与标准设计件的尺寸偏差呢?传统的方式是划线测量,需要一个熟练的工人花上好几天的时间来手工测量尺寸并且与设计图比对。这样的做法导致测量效率低下,并且手工检测精确度难以保证。

吉鑫科技做法:使用三维扫描

江苏吉鑫风能科技股份有限公司(吉鑫科技),是专注于研发和制造大型风力发电机组用零部件的领先企业;主要生产750KW-10MW风力发电机组用轮毂、底座、轴、轴承座等系列产品;为了解决轮毂逆向检测的难题,吉鑫科技就决定引入三维扫描技术,从而实现了数字化全尺寸三维检测的需求。

通过比对市场上工业三维扫描仪的扫描速度、扫描精度以及操作的简便性等多重因素之后,吉鑫科技选择了北京天远三维科技有限公司提供的解决方案。

采用天远三维摄影测量系统DigiMetric+天远激光手持三维扫描仪FreeScan X3+Geomagic Control 三维检测软件相结合的方式。

1、设备:

天远三维摄影测量系统DigiMetric、天远激光手持三维扫描仪FreeScan X3

2、三维检测软件:

杰魔三维检测软件Geomagic Control

扫描过程

1. 先在轮毂上贴标志点,便于扫描数据的精确拼接

2. 布置高精度碳纤维标尺和磁性编码点

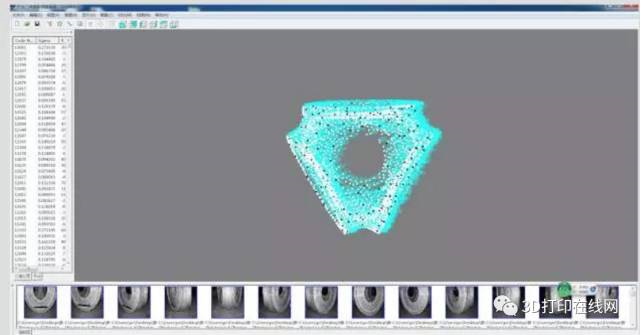

3. 用专业相机围绕轮毂多角度拍照,并将拍摄的照片导入到天远三维摄影测量系统软件DigiMetric中进行计算,快速获得轮毂表面所有标志点的三维坐标框架数据,框架点的计算是为了控制后续扫描全局累积误差,让扫描更精确。

4. 打开激光手持软件,开始扫描

5. 将扫描的数据导入到Geomagic Control软件里

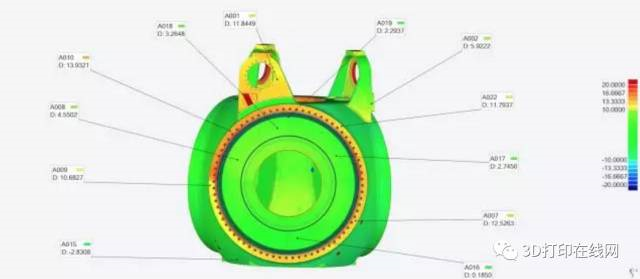

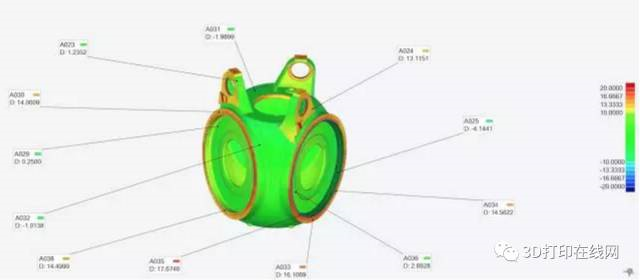

a、坐标对齐(用最佳拟合,基准对齐等方式将扫描数据坐标对齐到设计图数据坐标)

b、3D比较(生成色谱图,以颜色反应整体偏差)

c、创建注释,测量具体偏差多少(色谱上拉出来的偏差值),测量2D尺寸及GD&T 标注

d、生成检测报告

整个数字化全尺寸三维检测过程就完成了。

优势

1、整个过程仅需3小时左右的时间,相比传统手工测量方法,有明显的时间优势;

2、采用摄影测量+激光手持相结合的方式,能够快速获得超大物体的高精度三维数据,这两套系统综合精度高达≤0.1mm/4m,要大大高于传统手工的检测精度;

3、结合FreeScan-X3扫描软件、Geomagic Control 两款软件,自动完成拼接和比对,并生成误差报告,相比于其他方法,更节约人力。