3D Systems阻燃尼龙材料帮助航空公司降低机舱部件重量,从而降低运营成本

挑战:

对大容量且更新换代频繁的部件进行减重,通过使用符合航空标准的材料,提高运行效率和降低成本

解决方案:

定制型零件通过逆向工程技术和满足防火测试要求的阻燃尼龙材料DuraForm?ProX? FR1200进行打印(SLS技术)

成果:

阿联酋航空将3D打印技术应用于航空业

航空业在现代人的生活中占据着重要的作用,航空业每一次的改进都影响深远。阿联酋航空很早就开始接触3D打印技术,并致力于使用创新技术来改变航空业。

作为一家不断通过领先技术来提供更好产品、体验和成本价值效益的企业,阿联酋航空在2014年开始探索3D打印,并认为机舱内部部件的生产非常适用3D打印。其中他们最感兴趣的就是将3D打印用于生产大容量且更新换代频繁的部件,比如座椅靠背上的视频显示器外壳,外壳需要定期更新以提升客户对机舱的观感。

阿联酋航空工程支持服务部门高级副总裁艾哈迈德·赛法表示:“阿联酋航空非常重视运行效率。一个简单的机舱部件的重量有所降低,都会对我们产生很大影响,我们有超过265架飞机,这意味着可以减少燃料排放和相关成本。部件减重造成的影响可以说是惊人的。“

SLS技术打印的显示器外壳重量比传统制作的轻9-13%

阿联酋航空利用3D打印技术独特的优化能力来制作普遍的机舱部件,通过更轻的部件来实现节能,减少库存,以及形成更有效的供应链。

安全第一:材料至关重要

严格的认证协议是航空领域创新技术的门槛。尽管阿联酋航空对于利用3D打印技术进行部件减重非常感兴趣,但首先他们放在第一位的一定是安全问题。因此,阿联酋航空选择与3D Systems进行合作后,需要确认3D打印部件的材料和认证可以通过检测,才能将其纳入飞机机舱使用。

DuraForm? ProX? FR1200是一款阻燃尼龙材料,满足FAR 25.853要求,重量比普通航空塑料轻10%

最终满足所有需求的材料是DuraForm? ProX? FR1200,这是一种阻燃尼龙材料,满足FAR 25.853(美国航空管理条理-运输类飞机-机舱内部实施条例)标准,比一般的航空塑料轻10%。使用SLS技术,阿联酋航空不需受注塑成型设计的约束,能够优化设计以达到最佳目的,并具有优化的强度与重量比。

DuraForm ProX FR1200还满足AITM烟密度和毒性测试的标准,并且拥有消费品UL认证。此外,阿联酋航空正在进行Form 1认证,验证SLS打印的视频显示器外壳的设计是否可以用于机舱使用,一旦完全通过认证后立即投入使用。

设计定制部件

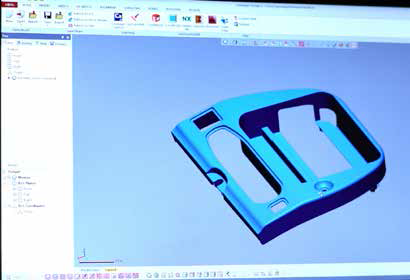

除了3D打印生产流程和认证的SLS材料,阿联酋航空还需要3D设计文件来进行制造。阿联酋航空没有显示器外壳的CAD数据,但这很容易解决,通过FARO Technologies的FARO? Design ScanArm扫描测量臂收集现有外壳的点云数据,并使用3D Systems Geomagic Design X?逆向工程软件将数据转化成参数化的CAD文件,就生成了可供打印的文件。这种基于扫描的设计流程,具有更高效精确的特点,使阿联酋的流程更快捷。

Geomagic Design X?逆向工程软件将3D扫描数据转化为参数化的CAD文件,用于3D打印

基于扫描的设计流程具有更高效和精确的特点,使阿联酋航空的流程更便捷

3D Systems的航空应用团队对关键工程设计进行优化,更新CAD数据,对脆弱的部分进行了强化,同时也对部件进行减重。因为采用3D打印技术,所以设计就无需再受特定的角度和厚度限制了,这使得在设计上有了一些改进。

3D Systems的航空应用部门对关键工程设计进行改进,更新外壳的CAD数据

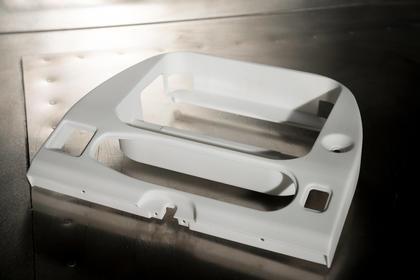

显示器外壳的设计完成以后,3D Systems使用SLS打印机进行制作。

即使一个简单的客舱部件重量有所降低,都会对我们产生很大影响,我们有超过265架飞机,这意味着可以减少燃料排放和相关成本。部件减重造成的影响可以说是惊人的。---阿联酋航空工程支持服务部门高级副总裁艾哈迈德·赛法

赛法提到:”我们想要在有限的时间里打印尽可能多的部件。”3D Systems的SLS技术不但可以帮助阿联酋航空打印更轻质的部件,还能利用嵌套算法,将小尺寸部件嵌入大尺寸部件中同时打印。

有了3D打印技术的加入,部件的供应链不断在拓展,赛法表示这其中的潜力和优势是巨大的:”试想传统供应链和新型3D打印供应链不同的特点。如今这个新的供应链可以仅仅是虚拟仓库中的一个数字文件。“

这种新型的供应链不止关系到更快的生产速度和更快的交货时间,在未来还会减少仓储成本。在航空业,每个机舱部件的备货需要用到大量仓储空间,这也是一个标准的操作程序,涉及到许多成本。如果将仓储备货改为使用文件备货,这是一个极大机遇。

SLS技术和ODM服务

3D Systems的按需制造ODM服务中心使用SLS打印机制作显示器外壳,比传统技术制造的成品减重9~13%。通过Geomagic? Control X? 3D检测计量软件比对最终成品和原始文件,验证部件的精确性。

打印好的部件被送至UUDS公司进行制造认证,UUDS是从事航空工程和认证的服务供应商,总部设在法国。UUDS对3D打印部件进行了一系列结构、耐久性、易燃性和化学测试。

阿联酋航空公司对DuraForm材料的属性和性能非常满意,他们决定尽快将新的3D打印组件进行机载试验和全面认证。赛法表示,这是采用任何新部件进行应用需要的常规做法:”一旦我们完善了部件的制造过程,我们还需要监测部件在乘客正常操作过程中的耐用性。“

与此同时,阿联酋创新的脚步还未停止。赛法认为:“我们处在一个独特的时期,可以利用新兴技术带来的巨大机遇,可以帮助我们塑造愿景并使之成为现实。“